En la etapa inicial de un proyecto minero, un equipo multidisciplinario trabaja para evaluar la producción estimada, la capacidad de acarreo (En toneladas métricas 1,000 Kg), los ciclos, etc. La producción total requerida para los primeros años de operación debe cumplir o exceder el plan. Durante este período de tiempo, se definen las especificaciones de la futura flota de acarreo y producción. Los puntos importantes a tener en cuenta incluyen la capacidad total, el costo de operación, el soporte del fabricante, el suministro de repuestos y los plazos de entrega, la calidad, etc. Cada uno de estos puntos se ve afectado por la vida útil de la mina (LOM), el plan de producción y el cronograma.

El Departamento de Mantenimiento (DM) suministra las estrategias preventivas donde algunas reglas generales se aplican comúnmente para mantener la maquinaria pesada, pero estas pueden variar de una operación a otra. Los fabricantes proporcionan un plan de mantenimiento (PM) específico del producto que debe personalizarse de acuerdo con las regulaciones locales específicas, el clima, la ubicación, severidad del sitio de la operación, etc.

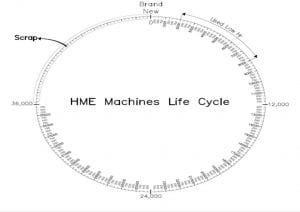

En el diagrama del Ciclo de Vida de la maquinaria pesada hay que tener en cuenta que esto puede variar dependiendo del tipo de equipo, por ejemplo, camiones roqueros, excavadoras, tractores de oruga y otros equipos mineros.

Reloj del ciclo de vida útil de la maquinaria pesada. En tres etapas:

Maquinaria nueva – Primera fase:

Cuando las máquinas de minería son nuevas, la disponibilidad de 92% se utiliza en los planes de producción durante los primeros 24 meses con un promedio de 600 horas / mes. Durante este período, el mantenimiento prevaleciente es preventivo cada 250, 500 hrs (Ver reloj HME MLC); las fallas son poco frecuentes, sin embargo se producen algunos reclamos de garantía en esta etapa, según explicó el ingeniero mecánico Lisandro Chacin.

Las partes de repuesto necesarias para soportar la nueva flota son fundamentales para un resultado exitoso. Las negociaciones son la piedra angular durante la adquisición de los equipos nuevos y los servicios son la clave. El distribuidor del fabricante puede ofrecer diferentes opciones, como compra, consignación, MARC (Contrato de mantenimiento y reparación) y otros. Los planes de Mina / Mantenimiento y Suministros deben ser negociados por los responsables de estas áreas, deben trabajar muy estrechamente para acordar la mejor oferta entre el dueño del proyecto y el distribuidor del fabricante.

En algunas operaciones mineras se compra maquinaria pesada usada (De segunda mano) con hodómetros entre 3,000 a 8,000 hrs con números de serie similares para aumentar la flota o reemplazar las máquinas según el plan de producción anual. Estas máquinas se pueden encontrar a precios ligeramente más bajos, pero deben evaluarse en profundidad usando los parámetros del fabricante tales como CAT TA2 para respaldar la compra junto con una evaluación económica. Todas las máquinas usadas se pueden insertar en el Ciclo de Vida de la Maquinaria Pesada (Ver reloj HME MLC). Las disponibilidades para esas máquinas deben estar vinculadas con el hodómetro (SMU) y las condiciones generales de la máquina.

Con las nuevas formulaciones de lubricantes, los componentes mayores (CM) de las maquinarias pesadas como: el motor diésel, la transmisión, el convertidor, los mandos finales y el diferencial tienen una vida útil más larga que la generación anterior con aceites minerales; sin embargo, la estrategia principal se basa en el ciclo de 12K hrs. Los departamentos Mantenimiento y Planificación deben seguir las horas del hodómetro de los CM individualmente, para evaluar las condiciones generales y el rendimiento, a fin de determinar el momento más adecuado para reemplazar al MC, obteniendo previamente el plan, CM, kits, herramientas y otros recursos para ejecutar la tarea.

Las decisiones de reemplazar los CM cuando el rendimiento es inferior a la especificación del fabricante OEM involucra el programa de análisis de lubricante como (SOS, KOWA y otros), prueba de blow by (Motor), presión del aceite y otras pruebas indicadas según las recomendaciones del fabricante (OEM) de acuerdo con las horas individuales de cada componente SMU. La Gestión de Mantenimiento (GM) y Planificación deben trabajar en equipo con Abastecimiento y el distribuidor del fabricante para obtener los CM y los kits de instalación necesarios en el plan anual, ya que suelen tener un periodo de entrega largo, dijo Chacin.

Para la selección de componentes, tenemos tres opciones: Nuevo, Remanufacturado (REMAN) y Reparación en sitio. La GM considerará cada caso para seleccionar una o combinaciones de ellas basadas en el costo (Presupuesto) y las necesidades del momento, el soporte del distribuidor del fabricante y los recursos disponibles en el taller de la mina.

NOTA: Algunas de las estrategias usadas en el reemplazo de componentes mayores usadas en caso de ser posible son reemplazando el conjunto:

Motor Diesel + Convertidor de torque + Radiador (O kit de servicio).

Transmisión + Diferencial.

Diferencial + Mandos finales.

Segunda fase:

Para el tercer año consecutivo y después de las 12,000 hrs, la disponibilidad disminuirá en función del desgaste de la máquina y el aumento de las horas del hodómetro (SMU), la calidad del mantenimiento y los consumibles utilizados, e incluso la calidad de la propia máquina. Por lo general, la disponibilidad se estima menor al 90% los CM continúan trabajando y se requiere seguir su desempeño para estimar y planificar la fecha posible de reemplazo. Regularmente, los CM se incluyen en el plan anual de Mantenimiento y el trabajo para seguir las tasas de desgaste del análisis de aceite y la evaluación del desempeño del CM está centralizada en GM y Planificación.

Durante la segunda fase, el CM debe planificarse con precisión para ser reemplazado junto con otras partes, como el aftercooler, enfriadores de aceite de transmisión, radiador o kit de servicio, mangueras hidráulicas y otras partes menores.

El costo de los CM + kits + mano de obra generalmente puede ser mayor del 50 – 60% del costo total de una máquina nueva y normalmente se debe evaluar para cada equipo y analizar el costo total de cada uno, la GM debe evaluar si se repara o reemplaza. Algunas compañías pequeñas utilizan estrategias de compra de equipos nuevos que operan hasta 8-10 K hr y luego lo venden para evitar el proceso de reemplazo de los CM, la razón es que no tienen los recursos para hacerlo. En la minería, esta estrategia no es común, pero cada operación aplica sus propias reglas.

NOTA: Todo el proceso y las estrategias de reemplazo de los CM deben realizarse con el soporte del distribuidor del fabricante para incluir las mejoras de diseño en caso de ser necesario.

Tercera fase:

Durante la tercera fase, se aplican todas las estrategias de la segunda fase. La comparación entre reparar el equipo o desecharlo debe considerarse en función del costo de la maquina nueva, el soporte del distribuidor del fabricante, las instalaciones del taller, la mano de obra y otros factores. Recientemente, la no disponibilidad de nuevos equipos ha exigido que los equipos en la etapa de desecho se reconstruyan por completo. La disponibilidad será considerada menor que en el segundo ciclo de vida, una vez más, se debe vincular con la SMU y la condición general de la máquina generalmente es del 82 al 88%

Un punto importante que debe ser revisado en etapa son las grietas del chasis que necesitan un programa de ensayos no destructivos integral y profundo.

NOTA: Podemos hablar acerca de una cuarta o quinta fase y más pero para el propósito de este artículo solo se consideran 3 etapas.

Artículo realizado por el Ingeniero Mecánico Lisandro Chacin CI 7.759.380